Wederzijdse rooster boiler is een andere naam van de bewervingsrooster. Als biomassa -ketel is wederzijdse rooster boiler geschikt voor het verbranden van houten stof, stro, bagasse, palmvezel, rijstschil. Biomassabrandstof is een hernieuwbare brandstof, die minder zwavel en as heeft, evenals minder SO2- en stofemissie.

Er zijn veel soorten biomassabrandstof, waaronder het pellettype, het brikettype en het bulktype. Het afval van houtverwerkingsfabriek, zoals schors en zaagsel, wordt vaak gebruikt in het bulktype. Het vocht van het afval is echter 50% of hoger en de calorische waarde is erg laag. Het is dus moeilijk om het effectief te verbranden met conventionele biomassa -ketel. Daarom hebben we een gecombineerde wederzijdse roosterketel ontwikkeld met verschillende hellingshoeken. De nieuwe biomassa -ketel kan zich aanpassen aan de verbranding van dergelijke biomassabrandstof met een hoge vocht en een lage verwarmingswaarde.

1. Ontwerpbrandstof

Deze bewervingsrooster boiler is speciaal ontworpen voor een houtverwerkingsfabriek. De gebruiker moet 200 tons houtafval per dag verbranden om 1,25 mPa verzadigde stoom voor het productieproces te genereren. Het resultaat van de componentanalyse van het houtafval is als volgt:

Totaal vocht: 55%

Koolstof: 22,87%

Waterstof: 2,41%

Zuurstof: 17,67%

Stikstof: 0,95%

Zwavel: 0,09%

Ash: 1,01%

Volatiele materie: 76,8%

Lagere verwarmingswaarde: 7291 kJ/kg

Na de berekening van de thermische balans kan 200 ton per dag houtafvalverbranding ongeveer 20 t/u 1,25 mpa verzadigde stoom genereren. Het houtafval heeft voorbehandeling nodig en de uiteindelijke grootte mag niet groter zijn dan 350*35*35 mm.

2. Ontwerpparameter

Capaciteit: 20t/h

Nominale stoomdruk: 1,25 mpa

Nominale stoomtemperatuur: 194 ℃

Voerswatertemperatuur: 104 ℃

Koude luchttemperatuur: 20 ℃

Ontwerpefficiëntie: 86,1%

Brandstofverbruik: 7526 kg/h

Rookgastemperatuur: 140 ℃

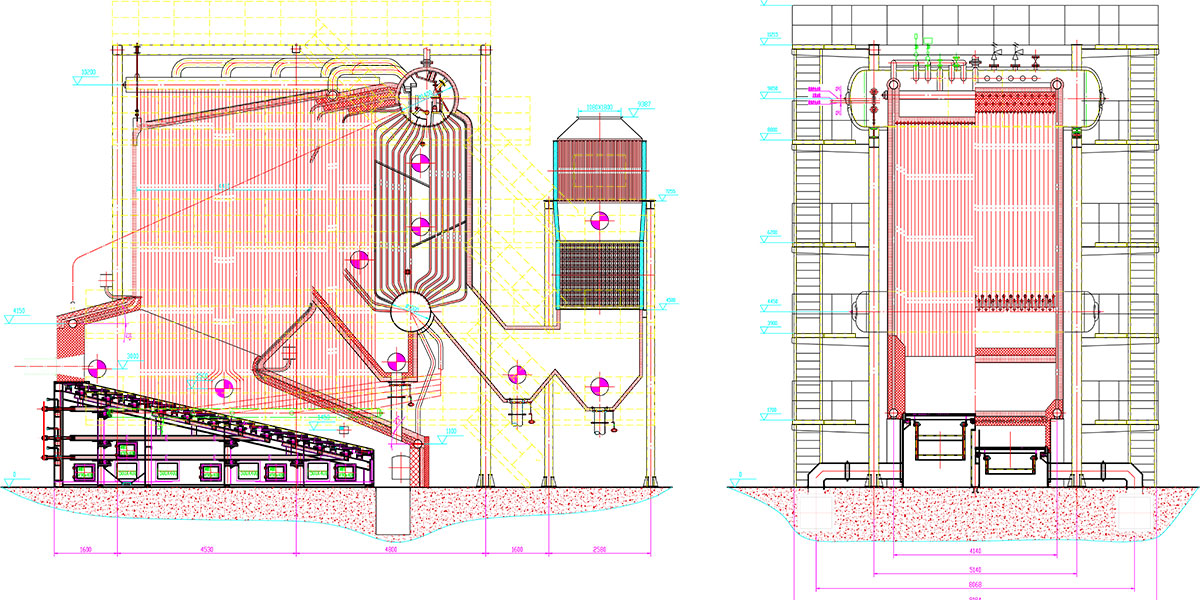

3. Algemene structuur

De wederzijdse rooster-ketel neemt dubbele drum horizontale natuurlijke circulatie-gebalanceerde ventilatiestructuur aan, en oven wordt bodem ondersteund en bovenaan opgehangen.

Gezien een hoge vocht en een lage calorische waarde, neemt het verbrandingsapparaat gecombineerde heen en weer een heen en weer gaande rooster met twee verschillende hellende hoeken.

De houtketel neemt een single-lay lay-out aan. De slakkenverwijderaar bevindt zich onder de hoogte van 0 meter en de bedrijfslaag bevindt zich op de hoogte van 0 meter. De systeemlay -out is eenvoudig, wat de burgerlijke kosten in de grootste mate bespaart.

4. Ontwerppunt

4.1 Verbrandingsapparaat

Het rooster is verdeeld in twee secties met verschillende hellende hoeken. Het voorste gedeelte is een voorverwarmings- en drooggedeelte met een step rooster van 32 °. Het achterste gedeelte is de belangrijkste verbranding en burn-out sectie met een step rooster van 10 °.

Wanneer de brandstof de oven van de inlaat binnenkomt, valt deze naar de voorkant van het stappenrooster van 32 °. Gedreven door het beweegbare rooster rolt de brandstof van boven naar beneden terwijl hij naar de oven gaat. Het is dus gunstig voor het mengen van hete lucht met brandstof. Ondertussen wordt de brandstof volledig uitgestraald door ovenvlam terwijl hij naar voren rolt, wat gunstig is voor de neerslag van vocht. Daarom kan de brandstof volledig worden gedroogd in de sectie 32 ° Step rooster. De gedroogde brandstof komt het achterste rooster van 10 ° binnen. Onder het duwen van beweegbaar rooster beweegt de brandstof continu vooruit en genereert relatieve beweging, zodat de brandstof volledig kan worden gemengd met de primaire lucht. Het verbrandings- en burn-outproces wordt voltooid onder de continue straling van de achterboog.

4.2 Voerapparaat

De voorwand heeft twee voedingsapparaten met een inlaatgedeelte van 1*0,5 m. De bodem van het voedingsapparaat heeft een roteerbare aanpassingsplaat, waar zaadwind heeft. Bij het wijzigen van de hoek tussen de aanpassingsplaat en het horizontale vlak kan het druppelpunt op het rooster worden aangepast. Een schachtloze dubbele spiraalvormige feeder is gerangschikt voor elk voedingsapparaat, dat geen middelste as heeft, waardoor de wikkeling van flexibele brandstof op de spiraalvormige as wordt vermeden.

4.3 Primaire en secundaire lucht

Drie sets secundaire lucht worden op de oven ingesteld. De secundaire lucht bij de uitlaat van de achterboog kan het volledige mengen van rookgas en lucht bevorderen en duwen hoge temperatuur rookgas naar de voorste boog om de voorverwarming, drogen en ontsteking van brandstof te vergemakkelijken. De secundaire lucht die boven de voedingshaven is gerangschikt, kan het rookgas uit het onderste deel van de oven roeren en mengen en voldoende lucht bieden om de verbrandingsefficiëntie te verbeteren. Elk secundair luchtkanaal heeft het reguleren van demper, wat het luchtvolume kan aanpassen volgens de verbrandingsconditie. Het onderste deel van het rooster is verdeeld in verschillende luchtkamers, die primaire lucht voor brandstof bieden en het rooster koelen.

4.4 Convectief verwarmingoppervlak

De convectiebuisbundel is in-line opstelling, Economizer is kale pijp in-line opstelling en luchtvoorverwarming is horizontaal in-line arrangement. Om corrosie op lage temperatuur te voorkomen, is de voorverwarmingspijp van de lucht glazen voeringpijp. Schokgolf roetblazers worden geïnstalleerd op elk convectief verwarmingsoppervlak om de asafzetting te verminderen.

5. Operatie -effect

Hoofdbedrijfsparameters van de wederzijdse rooster ketel is als volgt:

Lagere oventemperatuur: 801-880 ℃

Ovenuitlaattemperatuur: 723-780 ℃

Economizer-inlaattemperatuur: 298-341 ℃

Luchtvoorletersuitlaattemperatuur: 131-146 ℃

Drumdruk: 1.02-1.21mpa

Verdampingscapaciteit: 18.7-20.2t/h

Voerswatertemperatuur: 86-102 ℃

Zuurstofgehalte bij uitlaat: 6,7% ~ 7,9%.

Posttijd: Mar-02-2020