På grund av de olika standardsystemen i olika länder finns det vissa skillnader i pannansprestanda för godkännande av godkännande eller förfaranden som Europeiska unionen EN 12952-15: 2003, ASME PTC4-1998, GB10184-1988 och DLTT964-2005. Denna artikel fokuserar på analys och diskussion av de viktigaste skillnaderna i beräkningen av panneffektivitet i olika standarder eller förordningar.

1.Förord

Oavsett om det är i Kina eller utomlands, innan pannan tillverkas och installeras och överlämnas till användare för kommersiell drift, utförs vanligtvis pannprestationstestet enligt kontraktet, men standarderna eller procedurerna för pannprestationstest som för närvarande används i olika länder är pannans prestanda inte samma sak. Europeiska unionen Standard EN 12952-15: 2003 Water Tube Boiler and Auxiliary Equipment Del 15 handlar om godkännandestandarden för pannor, som är en av de allmänt använda pannprestandestandarderna. Denna standard är också tillämplig på cirkulerande fluidiserade sängpannor. Kalkstenavvakning läggs till standarden, vilket skiljer sig något från de relevanta förordningarna i Kina och ASME -pannans prestationstestföreskrifter. ASME-koden och relaterade koder i Kina har diskuterats i detalj, men det finns få rapporter om diskussionen om EN 12952-15: 2003.

För närvarande är de vanligt förekommande prestandapeststandarderna i Kina Kinas nationella standard (GB) ”Power Station Boiler Performance Test Procedures” GB10184-1988 och American Society of Mechanical Engineers (ASME) “Boiler Performance Test Procedures” ASME PTC 4-1998, etc. Med den kontinuerliga mognaden för Kinas panntillverkningsteknik erkänns gradvis av Kinas pannprodukter av världsmarknaden. För att tillgodose behoven hos olika marknader kommer Europeiska unionen Standard EN 12952-15: 2003 inte att uteslutas i framtiden som implementeringsstandarden för prestandatestet för pannprodukter som tillverkas i Kina.

Huvudinnehållet i beräkningen av panneffektivitet i EN12952-15-2003 jämförs med ASME PTC4-1998, GB10W4-1988 och DLTT964-2005.

För att underlätta jämförelse kommer EN12952-15: 2003-standarden att förkortas som EN-standard. ASMEPTC4-1998-koden förkortas som ASME-kod, GB10184-1988-kod kallas GB-kod för kort, DLH'964-2005 kallas DI7T för kort.

2.Huvudinnehåll och applikationsomfång

EN Standard är prestandanpassningsstandarden för ångpannor, pannor med varmvatten och deras hjälputrustning, och det är grunden för testet och beräkningen av ångpannor (acceptans) som brinner direkt. Det är lämpligt för direkta förbränningsångpannor och pannor med varmt vatten och deras hjälputrustning. Ordet "direkt förbränning" riktar sig till utrustningen med känd bränsle kemisk värme omvandlad till förnuftig värme, som kan ha ritförbränning, fluidiserad bäddförbränning eller kammarförbränningssystem. Dessutom kan den också appliceras på indirekt förbränningsutrustning (som avfallsvärmepanna) och utrustning som körs med andra medierna från värmeöverföring (som gas, varm olja, natrium), etc. Det är dock inte lämpligt för specialbränsleutrustning (som Refuse Incinerator), tryckpannan (såsom PFBC -pannor) och ångpanna i kombinerat cykelsystem.

Inklusive EN -standard anger alla standarder eller procedurer relaterade till pannprestationstest tydligt att det inte är tillämpligt på ånggeneratorer i kärnkraftverk. Jämfört med ASME -kod kan EN -standard appliceras på spillvärmepanna och dess hjälputrustning med ånga eller varmvattenpanna, och dess applikationsområde är bredare. EN -standard begränsar inte tillämpligt intervall av pannans ångflöde, tryck eller temperatur. När det gäller ångpannor är de typer av "lämpliga pannor" som anges i EN -standard mer tydliga än GB -kod eller DL/T -kod.

3.Gränsen för pannsystemet

ASME -kod visar avgränsningsillustrationerna av termiska systemgränser för flera typiska panntyper. Typiska illustrationer ges också i GB -kod. Enligt EN Standard bör kuvertet för konventionellt pannsystem inkludera hela ångvattensystemet med cirkulerande pump, förbränningssystem med kolfabrik (lämpligt för kolförbränningssystem), cirkulerande rökgasblåsare, flödesuppfödningssystem och luftvärmare. Men det inkluderar inte olje- eller gasuppvärmningsutrustning, dammborttagare, tvingad dragfläkt och inducerad dragfläkt. EN -standard och andra förordningar delar i princip gränsen för pannmodynamisk system på samma sätt, men EN -standard påpekar starkt att formuleringen av pannsystemhöljet (gränsen) kräver att kuvertgränsen relaterad till värmebalans bör vara förenlig med gränsen till Pannan i det "levererade" tillståndet och värmeinmatningen, utgången och förlusten som krävs för att mäta termisk effektivitet kan tydligt bestämmas. Om det är omöjligt att erhålla kvalificerade uppmätta värden vid gränsen för "leverans" -status, kan gränsen omdefinieras av överenskommelse mellan tillverkaren och köparen. Däremot betonar EN -standard principen om att dela gränsen för pannans termodynamiska system.

4.Standardtillstånd och referenstemperatur

EN -standard definierar tillståndet för tryck på 101325Pa och temperaturen på 0 ℃ som standardtillstånd, och referenstemperaturen för prestandatestet är 25 ℃. Det angivna standardtillståndet är detsamma som GB -kod; Referenstemperaturen är densamma som ASME -kod.

EN Standard tillåter avtalet att använda andra temperaturer som referenstemperatur för acceptansprov. När andra temperaturer används som referenstemperaturer är det nödvändigt att korrigera bränslekalorivvärdet.

5.Gemensamma koefficienter

EN -standarden ger den specifika värmen av ånga, vatten, luft, ask och andra ämnen i intervallet från 25 ℃ till normal driftstemperatur och värmevärdet för vissa ofullständigt brända ämnen.

5.1 Specifikt värmevärde

Se tabell 1 för partiellt specifikt värmevärde.

Tabell 1 specifikt värmevärde för vissa ämnen.

| S/n | Punkt | Enhet | Värde |

| 1 | Specifik ångvärme i intervallet 25 ℃ -150 ℃ | KJ (KGK) | 1.884 |

| 2 | Specifikt vattenvärme i intervallet 25 ℃ -150 ℃ | KJ (KGK) | 4.21 |

| 3 | Specifik luftvärme i intervallet 25 ℃ -150 ℃ | KJ (KGK) | 1.011 |

| 4 | Specifik värme av kolaska och flygaska i intervallet 25 ℃ -200 ℃. | KJ (KGK) | 0,84 |

| 5 | Specifik värme av stor slagg i massiv ugn för fast slagg urladdning | KJ (KGK) | 1.0 |

| 6 | Specifik värme av stor slagg i flytande slaggugn | KJ (KGK) | 1.26 |

| 7 | Specifik värme av Caco3 i intervallet 25 ℃ -200 ℃ | KJ (KGK) | 0,97 |

| 8 | CAO: s specifika värme i intervallet 25 ℃ -200 ℃ | KJ (KGK) | 0,84 |

Liksom GB -kod tar den entalpin eller specifika värmen för olika ämnen som ges av EN Standard 0 ℃ som utgångspunkt. ASME -koden föreskriver att 77 ℉ (25 ℃) tas som utgångspunkt för beräkning av entalpi eller specifik värme i olika ämnen utom ång entalpi och entalpin av bränsleolja.

I GB -kod beräknas den specifika värmen för vanligt använda ämnen enligt den beräknade temperaturen genom en tabell eller genom att använda en formel, och den erhållna specifika värmen är det genomsnittliga specifika kalorifältet från 0 ℃ till den beräknade temperaturen. För gasformiga ämnen och vatten är det den genomsnittliga specifika värmen vid konstant tryck. ASME -kod tar i allmänhet 25 ℃ som riktmärke och ger beräkningsformeln för specifik värme eller entalpi av olika ämnen.

Jämfört med GB -kod och ASME -kod har EN Standard följande två skillnader i att bestämma specifika ämnen:

1) Entalpi eller specifik värme för olika ämnen tar 0 ℃ som utgångspunkt, men det givna specifika värmevärdet är medelvärdet inom intervallet från 25 ℃ till den konventionella driftstemperaturen.

2) Ta det fasta värdet från 25 inte ℃ till den normala driftstemperaturen.

Till exempel:

| S/n | Punkt | Enhet | Värde |

| 1 | Bränsle LHV | kj/kg | 21974 |

| 2 | Lökgas temp. | ℃ | 132 |

| 3 | Slag Temp. | ℃ | 800 |

| 4 | Mängden vattenånga som genereras av bränsleförbränning | N3/kg | 0,4283 |

| 5 | Bränsle askinnehåll | % | 28.49 |

| 6 | Förhållandet mellan flygaska och slagg | 85:15 |

Kombinerat med andra parametrar, när referenstemperaturen är 25 ℃, jämförs resultaten enligt GB -kod och EN -standard i tabell 2.

Tabell 2 Jämförelse av specifikt värmevärde och beräknad förlust av vissa ämnen.

| Punkt | Enhet | En standard | GB -föreskrifter |

| Specifik ångvärme i rökgas. | KJ/(KGK) | 1.884 | 1.878 |

| Specifik värme av flygaska | KJ/(KGK) | 0,84 | 0,7763 |

| Specifik värme av bottenslagg | KJ/(KGK) | 1.0 | 1.1116 |

| Ångförlust i rökgas | % | 0,3159 | 0,3151 |

| Förnuftig värmeförlust av flygaska | % | 0,099 | 0,0915 |

| Förnuftig värmeförlust av botten slagg | % | 0,1507 | 0,1675 |

| Total förlust | % | 0,5656 | 0,5741 |

Enligt jämförelsen av beräkningsresultaten, för bränslet med låg askinnehåll är skillnaden i resultat orsakade av olika värden på specifikt materialvärme mindre än 0,01 (absolut värde), som kan betraktas som att inte ha något eller litet inflytande på beräkningsresultat och kan i princip ignoreras. Men när den cirkulerande fluidiserade bäddpannan bränner hög askbränsle eller tillför kalksten för avsvavling i ugnen, kan den möjliga skillnaden i askvärmeförlust nå 0,1-0,15 eller ännu högre.

5.2 kalorivvärdet av kolmonoxid.

Enligt EN -standard är det kalorifica värdet för kolmonoxid 1 2.633 MJ/m3, som i princip är densamma som ASME -koden 4347BTU/LBM (12.643 MJ/m3) och GB -kod 12.636 MJ/m3. Under normala omständigheter är innehållet i kolmonoxid i rökgas lågt och värmeförlustvärdet är litet, så skillnaden i kalorivärdet har litet inflytande.

5.3 Värmevärde för ofullständigt brända ämnen.

EN -standard ger värmevärdet för ofullständiga förbränningsämnen i antracit och lignitbränsleaska, såsom visas i tabell 3.

Tabell 3 Värmevärde på ofullständigt brända ämnen.

| Punkt | Tilldelad en position | Värde |

| Antracitkol | Mj/kg | 33 |

| Brunkol | Mj/kg | 27.2 |

Enligt ASME -koden, när oförbränt väte i aska är obetydligt, kan ofullständiga brännbara ämnen betraktas som amorft kol, och det kalorifica värdet för oförbränt kol under detta tillstånd bör vara 33,7 mj/kg. GB -kod anger inte komponenterna i brännbara material i aska, men det betraktas vanligtvis som oförbränt kol. Det kalorifunktionen för brännbara material i Ash som ges i GB -koden är 33,727mj/kg. Enligt antracitbränsle och EN -standard är det kalorifunktionsvärdet för ofullständiga förbränningsämnen cirka 2,2% lägre än ASME -kod och GB -kod. Jämfört med lignit är skillnaden ännu större.

Därför är det nödvändigt att ytterligare studera betydelsen av att ge kalorivärden för oförbrända ämnen av antracit respektive lignit i EN -standard.

5.4 Kalineringsnedbrytningsvärme av kalciumkarbonat och genereringsvärme av sulfat.

Enligt beräkningsformelkoefficienterna som anges i EN -standard, ASME -kod och DL/T -kod visas kalkineringsuppdelningsvärmen för kalciumkarbonat och bildningsvärmen för sulfat i tabell 4.

Tabell 4 nedbrytningsvärme och sulfatbildning av kalciumkarbonat.

| Punkt | Värme av kalciumkarbonat Nedbrytning KJ/mol. | Värme av sulfatbildning KJ/mol. |

| En standard | 178.98 | 501.83 |

| ASME -kod | 178.36 | 502.06 |

| DL/T -kod. | 183 | 486 |

Koefficienter som ges av EN Standard och ASME -kod är i princip desamma. Jämfört med DT/L-kod är nedbrytningsvärmen 2,2-2,5% lägre och bildningsvärmen är cirka 3,3% högre.

6.Värmeförlust orsakad av strålning och konvektion

Enligt EN Standard, eftersom det i allmänhet är omöjligt att mäta strålnings- och konvektionsförlusterna (det vill säga de vanligt förstås värmeavledningsförlusterna), bör empiriska värden antas.

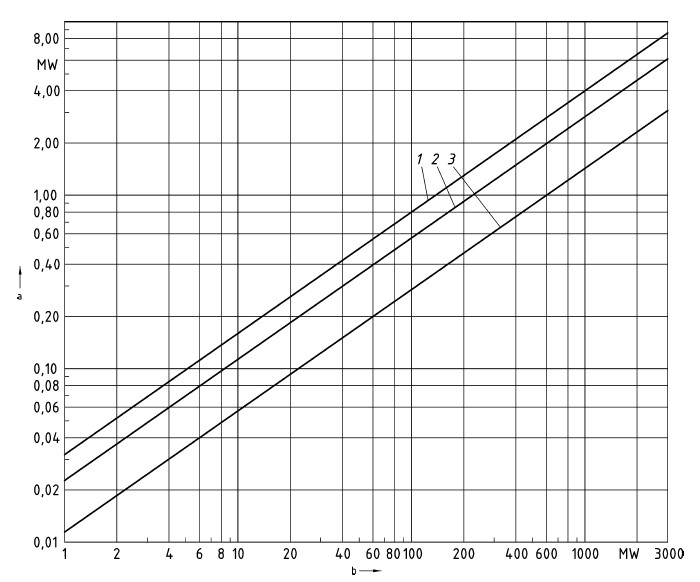

EN -standard kräver att utformningen av den vanligaste ångpannan ska följa fig. 1, "Strålnings- och konvektionsförluster som varierar med den maximala effektiva värmeutgången".

Fig. 1 Strålning och konvektionsförlustlinjer

Nyckel:

S: Strålnings- och konvektionsförluster;

B: Maximal användbar värmeutgång;

Kurva 1: Brunt kol, masugngas och fluidiserad sängpanna;

Kurva 2: hård kolpanna;

Kurva 3: Bränsleolja och naturgaspannor.

Eller beräknas enligt formel (1):

Qrc = cqn0,7(1)

Typ:

C = 0,0113, lämplig för oljefirade och naturgaspannor;

0,022, lämplig för antracitpanna;

0,0315, lämplig för lignit och fluidiserade sängpannor.

Enligt definitionen av effektiv värmeproduktion i EN -standard är den effektiva värmeutgången den totala värmen för fodervatten och/eller ång som överförs av ångpannan, och entalpin av avloppsvatten läggs till den effektiva värmeproduktionen.

Till exempel:

| S/n | Punkt | Enhet | Värde |

| 1 | Kapacitet under pannan BMCR | t/h | 1025 |

| 2 | Ångtemp. | ℃ | 540 |

| 3 | Ångtryck | MPA | 17.45 |

| 4 | Feed Water Temp. | ℃ | 252 |

| 5 | Mata vattentryck | MPA | 18.9 |

Kombinerat med andra parametrar är pannans maximala effektiva värmeutgång cirka 773 MW, och strålnings- och konvektionsförlusten är 2,3 MW vid bränning av antracit, det vill säga strålnings- och konvektionsvärmeförlusten är cirka 0,298%. Jämfört med värmeavledningsförlusten på 0,2% under den nominella belastningen på pannkroppen beräknad enligt exempelparametrarna i GB -kod är strålnings- och konvektionsförlusten beräknad eller värderad enligt EN -standard cirka 49% högre.

Det bör läggas till att EN -standard också ger beräkningskurvor eller formelkoefficienter enligt olika ugnstyper och bränsletyper. ASME -kod kräver att värmeförlusten uppskattas genom mätning, men "parameteruppskattning som ges av professionell kvalificerad personal är inte utesluten". GB -kod ger grovt beräkningskurvan och formeln enligt enheten och pannkroppen.

7.Rökgasförlust

Lökgasförlust inkluderar främst torr rökgasförlust, förlust orsakad av vattenavskiljning i bränsle, förlust orsakad av väte i bränsle och förlust orsakad av fukt i luften. Enligt beräkningsidén liknar ASME -standarden GB -kod, det vill säga torr rökgasförlust och förlust av vattenånga beräknas separat, men ASME beräknar beroende på massflödeshastighet, medan GB beräknar enligt volymflödeshastigheten. EN -standard beräknar våt rökgasens kvalitet och specifik värme av våt rökgas som helhet. Det bör betonas att för pannor med luftförvärmare är rökgasmängden och temperaturen i EN -standard- och GB -kodformler rökgasmängden och temperaturen vid utloppet av luftförhärdare, medan de i ASME -kodformler är rökgasmängden vid Inloppet av luftförvärmare och rökgastemperaturen vid utloppet av förvärmare när luftläckageshastigheten för luftförhärdare korrigeras till 0. Se tabell 5 för beräkningsexempel på EN och GB. Från tabell 5 kan man se att även om beräkningsmetoderna är olika är beräkningsresultaten i princip desamma.

Tabell 5 Jämförelse av rökgasavgasförlust beräknat av GB och EN.

| S/n | Punkt | Symbol | Enhet | GB | EN |

| 1 | Fick bas kol | Car | % | 65.95 | 65.95 |

| 2 | Fick basväte | Har | % | 3.09 | 3.09 |

| 3 | Fick bas syre | Oar | % | 3.81 | 3.81 |

| 4 | Fick baskväve | Nar | % | 0,86 | 0,86 |

| 5 | Fick bassvavel | Sar | % | 1.08 | 1.08 |

| 6 | Total fukt | Mar | % | 5.30 | 5.30 |

| 7 | Mottagen basaska | Aar | % | 19.91 | 19.91 |

| 8 | Nettokalorivärde | Qnet, ar | kj/kg | 25160 | 25160 |

| 9 | Koldioxid i rökgas | CO2 | % | 14.5 | 14.5 |

| 10 | Syreinnehåll i rökgas | O2 | % | 4.0 | 4.0 |

| 11 | Kväve i rökgas | N2 | % | 81.5 | 81.5 |

| 12 | Datumtemperatur | Tr | ℃ | 25 | 25 |

| 13 | Rökgastemperatur | Tpy | ℃ | 120,0 | 120,0 |

| 14 | Specifik värme av torr rökgas | Cp.gy | kj/m3℃ | 1.357 | / |

| 15 | Specifik ångvärme | CH2O | kj/m3℃ | 1.504 | / |

| 16 | Specifik värme av våt rökgas. | CpG | kj/kgk | / | 1.018 |

| 17 | Värmeförlust av torr rökgas. | q2gy | % | 4.079 | / |

| 18 | Värmeförlust av ånga | q2rM | % | 0,27 | / |

| 19 | Värmeförlust av rökgas | q2 | % | 4.349 | 4.351 |

8.Effektivitetskorrigering

Eftersom det vanligtvis är omöjligt att utföra enhetsprestanda -acceptansprovet under standard eller garanterade bränsleförhållanden och under den exakta standarden eller garanterade driftsförhållanden är det nödvändigt att korrigera testresultaten till standard- eller kontraktsförhållandena. Alla tre standarder/förordningar lägger fram sina egna metoder för korrigering, som har både likheter och skillnader.

8.1 Reviderade föremål.

Alla tre standarder har korrigerat inloppets lufttemperatur, luftfuktighet, avgasstemperatur vid gränsutgången och bränsle, men GB -kod och ASME -kod har inte korrigerat askan i bränsle, medan EN -standarden har dragit och beräknat korrigering av askförändring i bränsle i detalj.

8.2 Korrigeringsmetod.

Revisionsmetoderna för GB -kod och ASME -kod är i princip desamma, som ska ersätta de reviderade parametrarna med den ursprungliga beräkningsformeln för förlustobjekt och omberäkna dem för att få det reviderade förlustvärdet. Ändringsmetoden för EN -standard skiljer sig från GB -kod och ASME -kod. EN -standard kräver att motsvarande skillnad Δ A mellan designvärde och det faktiska värdet bör beräknas först, och sedan bör förlustskillnaden Δ n beräknas enligt denna skillnad. Förlustskillnaden plus den ursprungliga förlusten är den korrigerade förlusten.

8.3 Förändringar och korrigeringsförhållanden.

GB -kod och ASME -kod begränsar inte förändringen av bränsle i prestandatest, så länge båda parter når ett avtal. DL/T -tillskottet ökar det tillåtna variationsområdet för testbränslet, och EN -standarden ställer fram tydliga krav för variationsområdet för fukt och aska i bränslet, vilket kräver att avvikelsen av YHO från det garanterade värdet på vatten i bränslet i bränslet bör inte överstiga 10%, och avvikelsen från YASH från det garanterade värdet bör inte överstiga 15% före korrigering. Samtidigt föreskrivs det att om testavvikelsen överskrider intervallet för varje avvikelse, kan prestandakassningstestet endast genomföras efter att ett avtal har uppnåtts mellan tillverkaren och användaren.

8.4 Korrigering av bränslekalorivvärdet.

GB- och ASME -kod anger inte korrigeringen av bränslekalorivvärdet. EN -standard betonar att om den överenskomna referenstemperaturen inte är 25 ℃, bör bränslekalorivvärdet (NCV eller GCV) korrigeras till den överenskomna temperaturen. Korrigeringsformeln är som följer:

HA: netto kalorivärde för bränsle vid referenstemperaturen på 25 ℃;

HM: Bränsle netto -kalorivärde korrigerat enligt den överenskomna referenstemperaturen TR.

9.Testfel och osäkerhet

Inklusive pannprestationstest kan alla test ha fel. Testfel består huvudsakligen av systematiska fel, slumpmässiga fel och utelämningsfel, etc. Alla tre standarder kräver att möjliga fel ska utvärderas och elimineras så mycket som möjligt före testet. ASME -kod och en standard framställs enligt begreppen osäkerhet och osäkerhet.

Enligt GB -testinnehållet beräknas mätfelet och analysfelet för varje mät- och analysobjekt och det slutliga effektivitetsberäkningsfelet erhålls för att bedöma om testet är kvalificerat.

Det anges i relevanta kapitel i ASME -koden att alla parter i testet bör bestämma de acceptabla värdena för osäkerheten i testresultaten före testet, och dessa värden kallas målsäkerheten i resultaten. ASME -kod tillhandahåller beräkningsmetoden för osäkerheten. ASME -koden föreskriver också att när varje test är slutförd måste osäkerheten beräknas enligt de relevanta kapitlen i koden och ASME PTC 19.1 -koden. Om den beräknade osäkerheten är större än målsäkerheten som uppnås i förväg kommer testet att vara ogiltigt. ASME -kod betonar att osäkerheten i de beräknade testresultaten inte är den tillåtna felgränsen för pannprestanda, och dessa osäkerheter används endast för att bedöma nivån för prestandatest (dvs. om testet är effektivt eller inte), snarare än för att utvärdera Pannprestanda.

EN Standard föreskriver att den slutliga relativa effektivitetsosäkerheten EηB ska beräknas enligt osäkerheten för varje underobjekt, och sedan ska effektiviteten osäkerhet Uη ß beräknas enligt följande formel:

Uηß = ηpl

Om följande villkor är uppfyllda ska det anses att det garanterade värdet på effektiviteten uppnås:

ηpg≤ηb+uηp

Där:

η g är garantivärdet för effektivitet;

ηb är det korrigerade effektivitetsvärdet.

Det kan tydligt ses från ovanstående diskussion att felanalysen av GB och beräkningen av osäkerhet i ASME -kod är kriterierna för att bedöma om testet är framgångsrikt, vilket inte har något att göra med om effektivitetsindexet är kvalificerat, medan osäkerheten I EN -standard bedömer inte om testet är framgångsrikt, vilket är nära relaterat till om effektivitetsindexet är kvalificerat.

10.Slutsats

GB10184-88, DL/T964-2005, ASME PTC4-1998 och EN12592-15: 2003 föreskriver tydligt panneffektivitetstestet och beräkningsmetoden, vilket gör att pannprestanda accepterar baserat på bevis. GB- och ASME -koder används allmänt i Kina, medan EN -standarder sällan används i inhemskt acceptans.

Huvudtanken med pannprestandautvärderingstest som beskrivs av de tre standarderna är detsamma, men på grund av de olika standardsystemen finns det skillnader i många detaljer. Denna artikel gör en viss analys och jämförelse av de tre standarderna, vilket är bekvämt att använda standarderna för olika system mer exakt i projektets acceptans. EN Standard har inte använts i stor utsträckning i Kina, men det är nödvändigt att göra en djupare analys och forskning om några av dess bestämmelser. För att göra tekniska förberedelser i detta avseende, främja exporten av inhemska pannor till ett land eller en region som implementerar EU: s standard och förbättra vår anpassningsförmåga till den internationella marknaden.

Posttid: dec-04-2021